반도체 식각 공정(Etching)

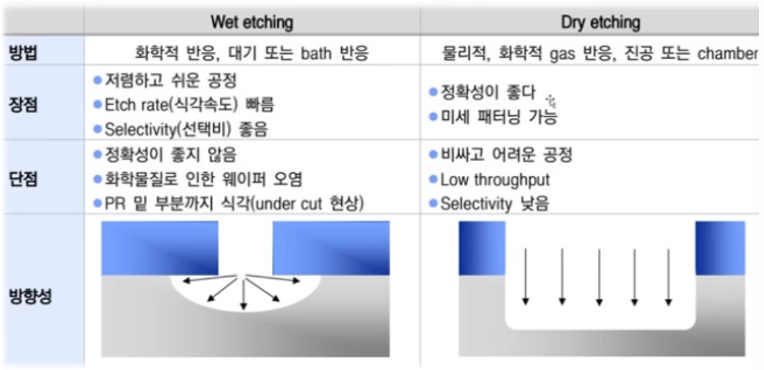

식각 공정은 웨이퍼 위의 산화막과 게이트 층을 제거하는 과정으로, 균일성과 속도가 중요한 요소이다. 공정이 완료된 후 세정 과정을 여러 차례 반복하게 된다. 식각 방식은 크게 습식과 건식으로 구분된다.

습식 식각

- 습식 식각은 화학 용액을 이용해 특정 부위를 선택적으로 제거하는 방식이다. 공정 속도가 빠르고 선택성이 높다는 장점이 있지만, 미세 공정에서는 회로의 선폭을 정밀하게 구현하는 데 어려움이 있다.

- 대표적인 방식으로는 HSN(High Selective Nitrode Etchant, 고선택 비인산계 식각액)이 있으며, 이는 Nand Flash 공정에서 사용된다. 웨이퍼를 끓는 인산에 담그는 방식으로 진행된다.

- 국내 관련 업체로는 불산과 인산을 활용하는 솔브레인과 ENF Technology가 있으며, 과산화수소를 이용하는 한솔케미칼 등이 있다.

건식 식각

건식 식각은 반응성 기체나 이온을 활용하여 특정 부위를 제거하는 방식이다. 공정의 미세화가 진행됨에 따라 플라즈마 식각 기술과 같은 건식 기술이 발전하고 있다.

건식 식각은 전도체 식각과 유전체 식각으로 나뉜다.

- 전도체 식각: 저압과 플라즈마를 이용하는 방식으로, 게이트 소자를 형성하기 위해 폴리실리콘 식각에 사용된다. 특히 3나노미터 이하 공정에서는 GAAFET(Gate-All-Around FET) 구조가 도입됨에 따라 전도체 식각의 수요가 확대될 전망이다.

- 유전체 식각: 콘택(Contact) 식각 방식으로, 2D 및 3D 공정에서 모두 활용된다. 시장 규모가 더욱 크고 빠르게 확대되고 있으며, 고압과 플라즈마를 특징으로 한다. 기존의 FinFET 공정뿐만 아니라 3D Nand Flash 공정에서도 필수적으로 사용되고 있어 지속적인 성장이 예상된다.

플라즈마 식각

- 플라즈마 식각은 압력을 낮춘 진공 챔버에 반응성 가스를 주입하고 전기에너지를 공급하여 플라즈마를 생성하는방식이다.

- 플라즈마 상태란 전자가 원자핵의 통제에서 벗어나 양전하와 음전하가 지속적으로 바뀌는 불안정한 상태를 의미한다. 이 상태는 기체가 수천 도 수준의 고온으로 가열될 때 생성되며, 우주의 99.9%가 플라즈마 상태로 존재한다.

- 플라즈마 상태에서 해리된 반응성 원자는 웨이퍼 표면을 덮고 있는 막질 원자와 반응하여 이를 휘발성 물질로 변화시킨 후 제거하는 원리로 작동한다.

반도체 식각 공정 장비 및 관련 소재

1) Dry Etcher

- Dry Etcher는 증착(Deposition) 장비와 함께 가장 큰 시장을 형성하며, 연평균 22%의 성장률을 보이고 있다.

- 해외 시장에서는 Lam Research(46%), TEL(30%), Applied Materials(15%)가 주요 기업으로 자리 잡고 있다. 박막을제거하는 과정은 되돌릴 수 없기 때문에 공정의 중요도가 높으며, 이에 따라 장비 구매가 보수적으로 이루어진다. 또한, 다른 장비에서 경쟁력이 있는 업체라고 하더라도 신규 시장에 진입하기는 매우 어렵다.

- 국내에서는 삼성 SEMES가 전도체 Etcher 부문을 담당하고 있으며, 에이피티씨(APTC)가 Dry Etcher를 공급하고있다. APTC는 기존에 전도체 중심이었으나, 현재 유전체 Etcher 개발을 진행 중이다.

2) 건식식각 기체

- 건식식각에서는 제거해야 하는 물질에 따라 적절한 식각 물질(Etchant)을 선택하는 것이 중요하다. 핵심 요소는생성된 부산물을 얼마나 쉽게 제거할 수 있는지, 선택비와 반응 속도가 얼마나 우수한지에 달려 있다.

- 반응성이 좋은 할로겐 계열(F: 불소, Cl: 염소, Br: 브롬 등)의 화합물이 주로 사용된다.

- 해외 시장에서는 일본의 칸토덴카, 쇼와덴코, 아데카, 미국의 머크 등이 대부분의 Etching Gas 라인업을 보유하고있다.

- 국내에서는 원익머트리얼즈가 SiF₆, SiCl₄를 생산하며, 오션브릿지가 CF₄, HBr을 공급하고 있다. 또한, SK머티리얼즈는 NF₃를, SK쇼와덴코 및 후성은 주로 CF 계열의 식각 가스를 생산하고 있다.

3) 습식식각 액체

- 습식식각(Wet Etching)은 액체 화합물을 사용하여 목표로 하는 물질을 제거하는 방식이다.

- 습식식각은 빠른 식각 속도와 높은 선택성을 보유하고 있지만, 정확성이 상대적으로 떨어지며, 화학물질로 인한오염 가능성이 크다는 단점이 있다.

- 특히, 3D Nand 공정에서 Si₃N₄을 제거하는 HSN(High Selective Nitride) Etching에 사용되며, 향후 GAA(Gate-All-Around) 공정에서도 활용 가능성이 높아지고 있다.

- 국내에서는 솔브레인, ENF테크놀로지, 후성(불소화합물 전문), SK머티리얼즈, 한솔케미칼(H₂O₂ 생산 – GAA에서 수요 증가 예상) 등이 관련 시장에서 활동하고 있다.

4) Focus Ring

- Focus Ring은 건식 식각 공정에서 Dry Etcher 챔버 내에서 웨이퍼를 고정하는 역할을 한다.

- 이 부품은 플라즈마에 직접 노출되기 때문에 식각 과정에서 함께 식각될 가능성이 있으며, 이로 인해 파티클이 발생할 수 있다. 따라서, 오염을 최소화할 수 있는 소재만 사용된다.

- 국내에서는 Si/SiC Focus Ring 제조사로 TCK, 하나머티리얼즈, 월덱스, K&J 등이 있다.

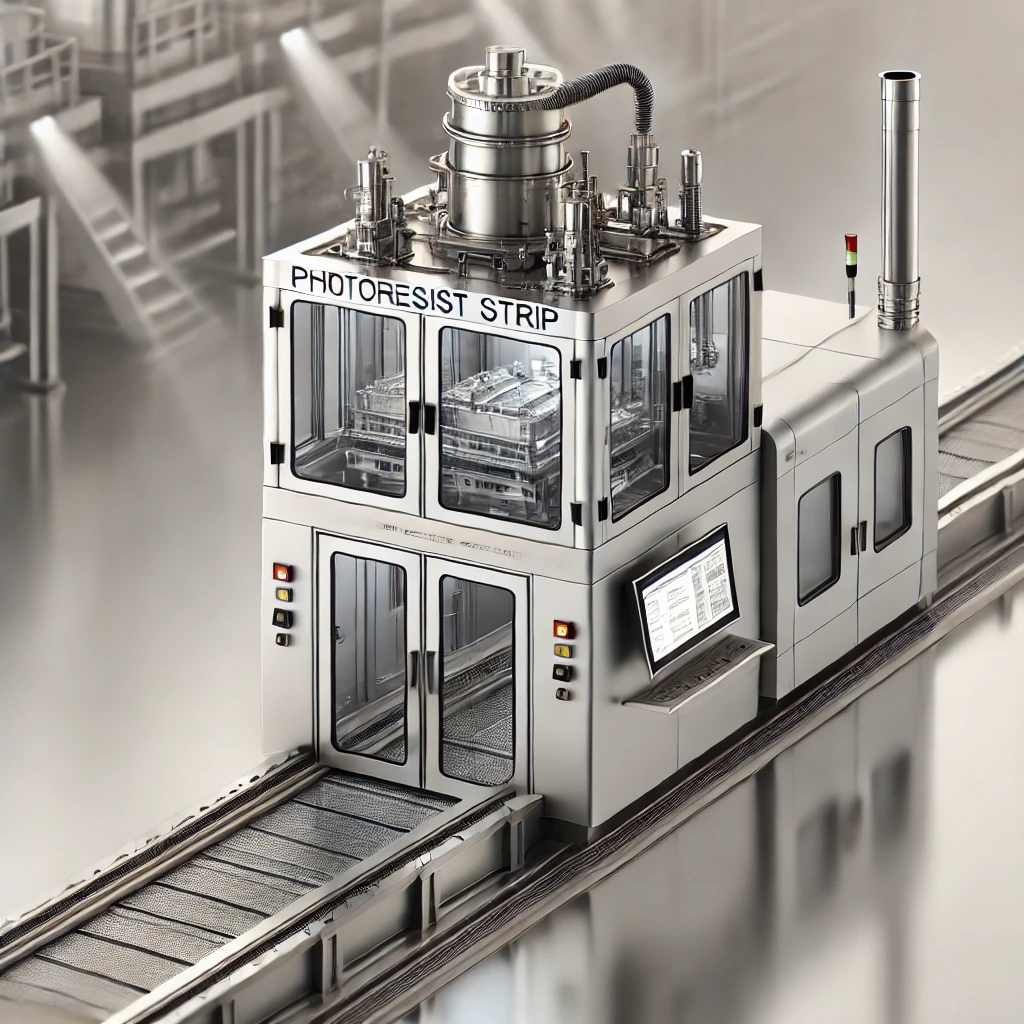

5) Dry Strip (Ashing)

- Dry Strip 공정은 노광과 식각이 완료된 후 감광제를 제거하는 과정이다. 박막을 제거하는 과정이므로 넓은 의미에서 식각(Etching)의 일종으로 볼 수도 있다. 이 과정에서는 플라즈마를 활용한다.

- 반도체 공정의 시작 단계에서 감광제를 다루는 공정이므로 사실상 모든 반도체 공정에서 사용된다고 볼 수 있으며, IDM/Foundry의 생산능력(Capa) 변화에 민감하게 반응한다.

- 특히, 식각이 끝난 웨이퍼 표면을 손상시키지 않고 감광제를 제거해야 하기 때문에 정밀한 플라즈마 컨트롤 기술이 요구된다.

- 해외에서는 Lam Research가 Cleaning 및 Etching을 포함한 장비를 제공하고 있으며, Mattson이 21%의 시장 점유율을 차지하고 있다.

- 국내에서는 PSK(피에스케이)가 PR Strip 전용 장비 기준으로 전 세계 1위(41%)를 기록하고 있으며, 테스가 8%의점유율을 보이며 Dry Cleaning 분야로 진출하고 있다.

6) Bevel Etcher

- Bevel Etcher는 웨이퍼의 가장자리 부분을 식각하는 장비이다.

- 반도체 공정을 거치면서 웨이퍼의 Bevel 부분에 불필요한 박막이 쌓이게 되면 공정에 오차가 발생할 가능성이 높아진다. 이를 방지하기 위해 Bevel 부분을 정밀하게 클리닝하는 과정이 필수적이며, 이때 사용되는 장비가 Bevel Etcher이다.

- 해외에서는 Lam Research가 이 시장을 100% 점유하고 있으며, 국내에서는 PSK가 국산화하여 양산을 시도 중이다.

반도체 증착(Deposition)

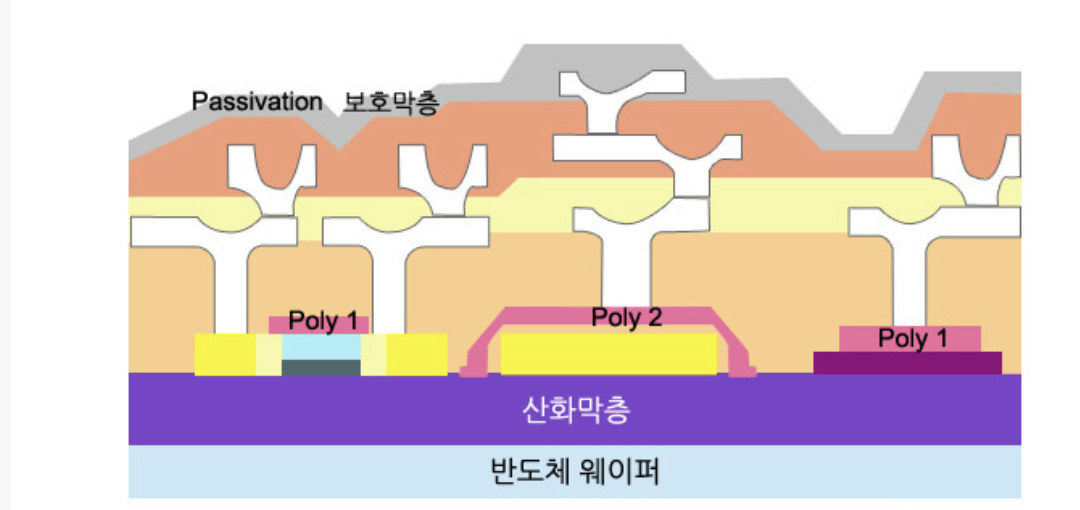

- 반도체 공정은 웨이퍼 위에 박막을 단계적으로 입히고, 회로를 형성한 후 노광 공정을 거친다. 이후 식각 및 세정과정을 반복하며 복잡한 회로를 완성한다.

- 이 과정에서 회로 간의 구분과 연결, 보호 역할을 담당하는 것이 박막이며, 이 박막을 형성하는 공정이 증착(Deposition)이다. 박막을 얼마나 얇고 균일하게 증착하느냐가 반도체 품질을 결정하는 중요한 요소이다.

- 이렇게 제작된 반도체가 전기적 특성을 갖도록 하는 공정이 이온주입(Ion Implantation)이다.

증착 공정의 종류

박막은 1마이크로미터(1/1,000,000미터) 이하의 얇은 층으로, 웨이퍼 위에 원자 또는 분자 단위로 형성된다. 증착을 통해 형성된 박막은 회로 간 전기적 신호를 연결하는 금속막(전도층)과 내부 연결층을 전기적으로 분리하거나 오염원을 차단하는 절연막층으로 구분된다.

증착 방식에는 물리적 기상 증착(PVD, Physical Vapor Deposition)과 화학적 기상 증착(CVD, Chemical Vapor Deposition)이 있으며, 현재 반도체 공정에서는 CVD가 주로 사용되고 있다.

a) 물리적 기상 증착(PVD)

- PVD는 금속 박막 증착에 사용되며, 화학 반응 없이 증착이 이루어진다.

b) 화학적 기상 증착(CVD)

- CVD는 가스 화학 반응을 이용해 입자를 생성한 후 외부 에너지를 부여하여 증착하는 방식이다. 이 과정에서는특정 물질이 되기 전 단계의 용매 상태인 프리커서를 주입한다.

- CVD는 도체, 부도체, 반도체의 박막 증착에 모두 사용될 수 있으며, 외부 에너지 방식에 따라 열 CVD, 플라즈마CVD, 광 CVD로 나뉜다.

- 이 중 플라즈마 CVD는 저온에서 균일도를 조정할 수 있고, 대량 처리가 가능하다는 장점이 있어 가장 널리 활용되고 있다.

증착 공정 장비

- 증착 공정 장비는 전체 반도체 장비 중 22%의 비중을 차지하며, 가장 큰 시장 규모를 형성하고 있다. 또한, 성장률역시 반도체 장비 시장 평균을 상회하고 있다.

- 특히, Dry Etcher와 CVD 시장이 반도체 장비 시장의 성장을 주도하고 있다.

- 글로벌 시장에서는 TEL, ASML, Lam Research가 70% 이상의 점유율을 차지하고 있으며, Dry Etcher 장비의 경우점유율이 90% 이상에 달한다.

- 국내에서는 주성엔지니어링, 원익 IPS, 테스, 유진테크 등의 기업이 시장 점유율을 확대하고 있다.

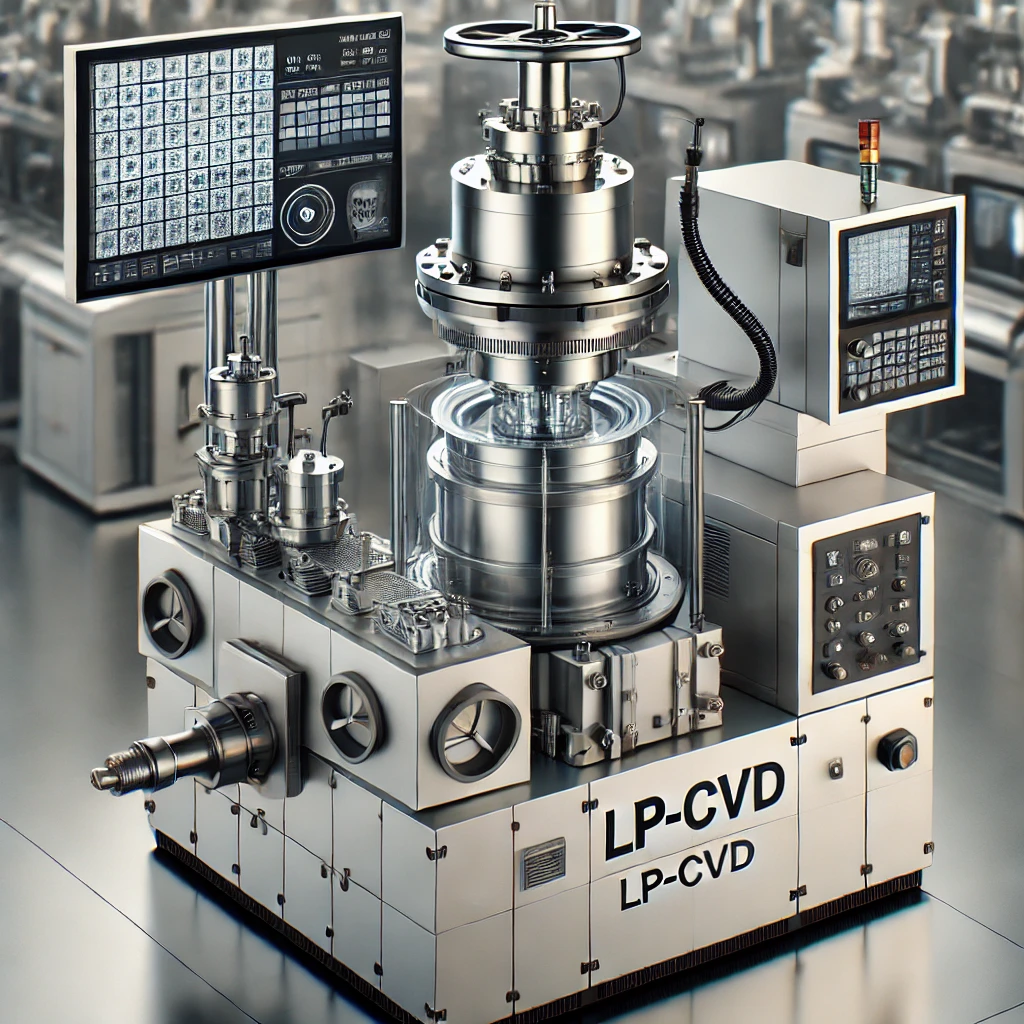

a) LP-CVD 장비

LP-CVD(Low-Pressure CVD)는 Thermal CVD 장비의 일종으로, 고온·저압 환경에서 박막을 증착하는 방식이다.

이 방식은 균일성이 우수하고 높은 순도의 박막을 형성할 수 있으며, Step Coverage(균일한 표면 증착 특성)를 보장한다. 그러나 고온 공정의 한계로 인해 열에 약한 소자에는 적용할 수 없으며, 증착 속도가 느린 단점이 있다.

- Single Type: 단일 웨이퍼를 처리하는 방식으로, 속도는 느리지만 정밀도가 높아 미세 공정에서 주로 사용된다.

- Batch Type: 다량의 웨이퍼를 동시에 처리하는 방식으로, 속도를 높일 수 있지만 정밀도가 상대적으로 낮다.

해외에서는 Kokusai Electric과 TEL이 시장을 양분하고 있으며, Batch Type에서는 Kokusai Electric과 TEL이, Single Type에서는 Lam Research, TEL, Applied Materials가 94%의 시장 점유율을 차지하고 있다.

국내에서는 유진테크가 Single Type 장비 시장에서 6%의 점유율을 보유하고 있다.

b) PE-CVD 장비

- PE-CVD(Plasma-Enhanced CVD)는 가장 널리 사용되는 CVD 방식으로, Thermal CVD의 단점인 고온 노출과 느린공정 속도를 개선한 장비이다.

- 이 방식은 반응 에너지를 플라즈마로 제공하여 저온 공정이 가능하며, 금속층 손상을 방지하는 데 효과적이다. 또한, 열 이외의 공정 변수를 조정할 수 있어 박막 두께, Stress, 밀도 등을 컨트롤할 수 있다.

- 단, 저온 공정의 특성상 박막 품질이 LP-CVD보다 떨어지며, 플라즈마로 인해 기판이 손상될 가능성이 있다. 또한, Step Coverage(증착 두께 대비 측면 증착 두께)가 낮아지면 플라즈마 밀도가 감소하여 전반적인 품질이 저하될수 있다.

- 해외에서는 TEL, ASM, Lam Research가 주요 공급 업체이며, 국내에서는 원익 IPS와 테스가 3D Nand 등의 영역에서 국산화를 진행 중이다.

c) HDP-CVD 장비

HDP-CVD(High-Density Plasma CVD)는 PE-CVD의 Step Coverage 한계를 보완하기 위한 장비이다. 기압을 낮추어도 높은 에너지를 구현할 수 있도록 설계되었다.

d) ALD(Atomic Layer Deposition, 원자층 증착) 장비

- ALD는 원자 단위로 박막을 형성하는 공정으로, 기체 상태의 프리커서를 공급하여 증착이 이루어진다. 기존 CVD는 기체 간 반응으로 박막을 형성하는 반면, ALD는 기체와 표면 간 반응을 이용한다.

- ALD의 장점은 원자 단위의 얇은 박막 형성이 가능하며, Step Coverage가 우수하다는 점이다. 이러한 특성으로 인해 미세 공정에서의 활용도가 점차 증가하고 있다.

- 특히, FinFET에서 GAAFET로의 전환에 따라 Gate Nano Sheet 하부의 유전막 형성 등에 ALD가 활용되면서 수요가 증가할 전망이다.

- 그러나 ALD는 공정 속도가 매우 느려 생산성이 낮다는 한계가 있다.

- 해외에서는 Batch ALD 시장에서 TEL이 100%의 점유율을 차지하고 있으며, Non-Batch ALD 시장에서는ASML(63%), Lam Research(14%)가 경쟁하고 있다.

- 국내에서는 주성엔지니어링, 유진테크, 원익 IPS 등이 19%의 시장 점유율을 차지하고 있다.

이온주입(Ion Implantation) 공정

- 이온주입 공정은 실리콘 웨이퍼가 반도체의 전기적 성질을 갖도록 하는 핵심 공정이다.

- 순수한 반도체는 규소(Si)로 이루어져 있어 전기가 흐르지 않지만, 특정 불순물을 주입하면 전도성이 생긴다. 이과정에서 주입되는 불순물이 이온(Ion)이며, 이는 화학 공정이 아니라 강한 에너지를 이용해 실리콘 격자 사이에물리적으로 삽입하는 방식으로 진행된다.

- 이온주입 공정에서는 이온이 물리적으로 가속되어 있어 주입 속도가 빠르며, 이온의 에너지와 양을 정교하게 조절할 수 있다. 이를 통해 이온의 농도, 분포, 두께 등을 자유롭게 조절할 수 있으며, 가열 과정 없이 저온 공정으로진행할 수 있어 공정의 안전성과 소자의 열적 보호 측면에서 유리하다.

- 이온을 미세한 가스 입자로 변환한 후 웨이퍼 전면에 원하는 깊이만큼 균일하게 주입하며, 주입하는 이온의 종류에 따라 n형 또는 p형 반도체로 구분된다.

- 이온주입 공정은 미세공정에 미치는 영향이 상대적으로 작으며, 기술보다는 생산능력(Capa) 투입 규모에 따른 수요 변화가 큰 특징을 보인다.

주요 기업 현황

- 이온주입 장비 시장은 글로벌 기업이 주도하고 있으며, Applied Materials와 Axcelis가 전체 시장의 90%를 점유하고 있다.

- 국내에서는 원익머티리얼즈가 이온주입용 가스를 공급하고 있다.

* 본 내용은 업계 자료, 각종 리포트 및 뉴스보도를 기반으로 블로거가 직접 작성한 글로 참고 자료에 따라 최신 내용을 반영하지 못할 수 있습니다

'Hot! 테마 분석 > 집중 테마 분석 시리즈 1 - 반도체' 카테고리의 다른 글

| 반도체업체와 그 주가는 사이클에 어떤 영향을 받지? - 투자를 위한 반도체 테마 지식 part 12 (0) | 2025.03.05 |

|---|---|

| 금속배선에서 패키징 테스트까지 - 투자를 위한 반도체 테마 지식 Part 11 (0) | 2025.03.05 |

| 반도체 공정, 웨이퍼제조부터 노광공정까지 - 투자를 위한 반도체 테마 지식 - Part 9 (0) | 2025.03.04 |

| 파운드리, 팹리스, 그런것들은 뭐지? - 투자를 위한 반도체 테마 지식 Part 8 (0) | 2025.03.04 |

| 반도체 시장 규모와 전망, 새로운 패키징 CoWoS - 투자를 위한 반도체 테마 지식 Part 7 (0) | 2025.03.04 |